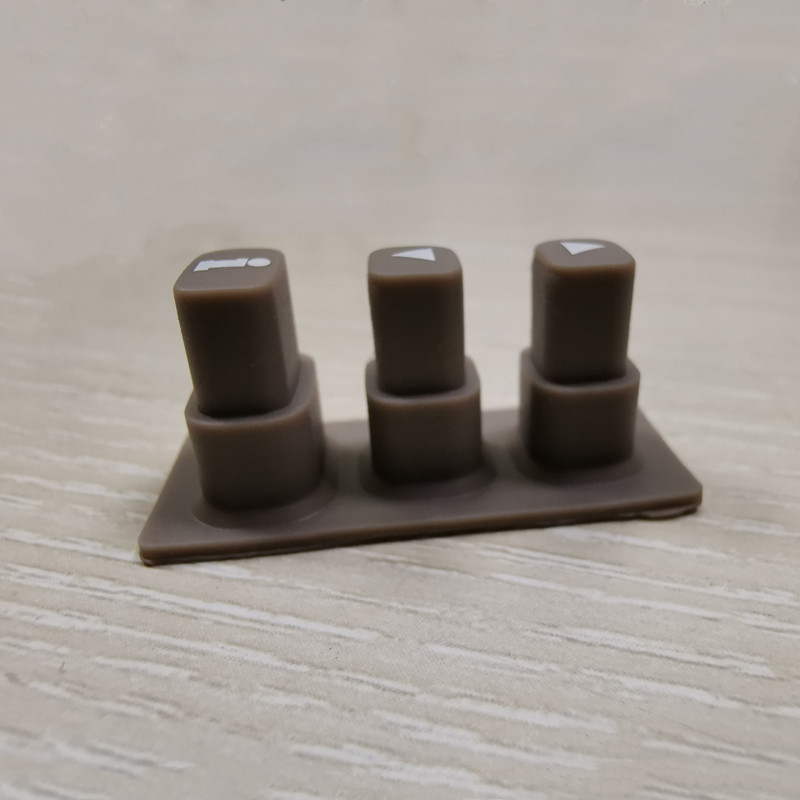

硅膠按鍵氣泡(包風(fēng))不良的解決方法

網(wǎng)站編輯:DL │ 發(fā)表時(shí)間:2019-07-31 16:43

在硅膠按鍵的生產(chǎn)過(guò)程當(dāng)中,由于原料、操作等因素影響,有時(shí)候會(huì)出現(xiàn)一些不良產(chǎn)品,如氣泡不良。

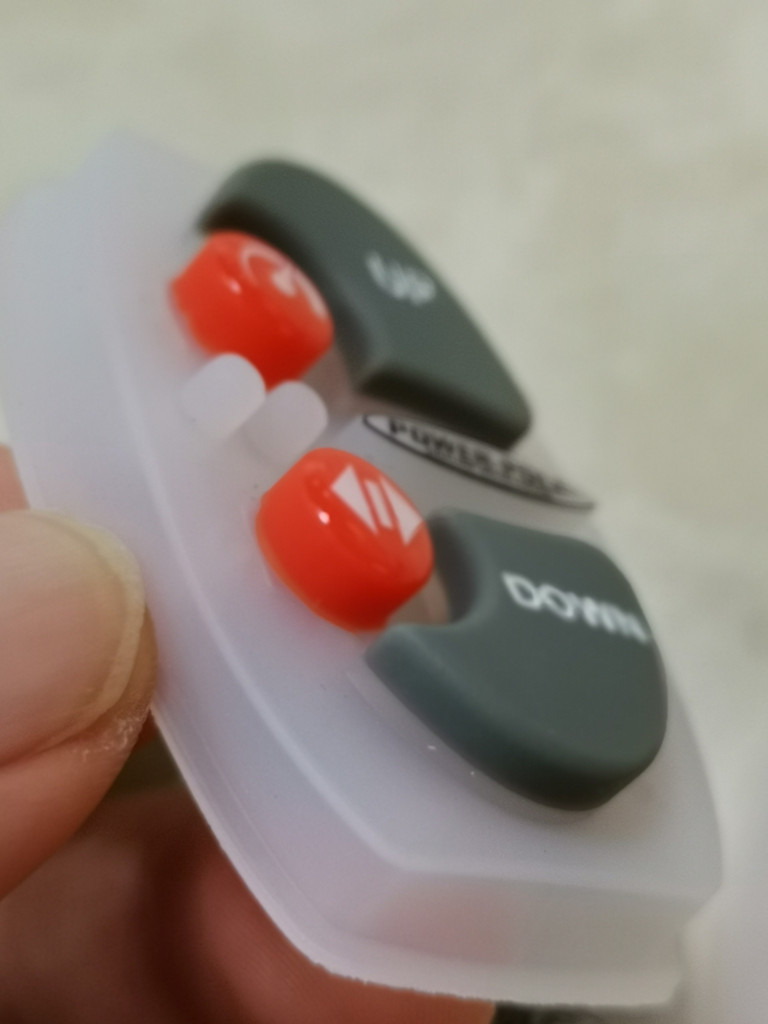

氣泡是指硅膠按鍵成型后產(chǎn)品上出現(xiàn)白色的氣泡或小白點(diǎn),也就是包風(fēng)、硫化不完全。用小刀將氣泡切開(kāi)后,可看到氣泡內(nèi)部呈蜂窩狀(海綿狀),且手感發(fā)軟發(fā)粘。下面分析下硅膠按鍵氣泡不良的產(chǎn)生原因和解決方法。

一.模具的結(jié)構(gòu)設(shè)計(jì)不合理

原因產(chǎn)生:硅膠按鍵成型模具的設(shè)計(jì)不太合理也會(huì)造成硅膠按鍵成型產(chǎn)生氣泡,例如模具中產(chǎn)品的排列方式、分區(qū)方式、模具分模方式,模具的結(jié)構(gòu)設(shè)計(jì)等都會(huì)造成氣泡不良。

解決方法:重新設(shè)計(jì)開(kāi)發(fā)模具

二. 硫化劑(架橋劑)的用量沒(méi)達(dá)到要求劑量或物料存放時(shí)間過(guò)長(zhǎng)

原因產(chǎn)生:工藝標(biāo)準(zhǔn)有問(wèn)題。或硫化劑稱(chēng)重時(shí)不準(zhǔn)確。物料存放時(shí)間過(guò)長(zhǎng)。

解決方法:重新制定工藝標(biāo)準(zhǔn),硫化劑稱(chēng)重時(shí)要復(fù)稱(chēng)確認(rèn),物料存放時(shí)間要有效管控,過(guò)期料要重新返煉。

三.原料的裁切方式與排料方式

原因產(chǎn)生:排料是排在硅膠按鍵key與key之間,此時(shí)如果加壓,原料會(huì)從key的側(cè)面流入key底部并逐漸填滿整個(gè)key,使內(nèi)部的空氣隨著原料的填充溢出模具。

解決方法:原料裁切規(guī)格時(shí),將原料的裁切厚度調(diào)厚,寬度調(diào)窄。

四.硫化時(shí)間過(guò)短

原因產(chǎn)生:硫化時(shí)間的長(zhǎng)短決定了硅膠按鍵是否能被完全硫化。硫化時(shí)間過(guò)短,造成硅膠按鍵成型后發(fā)軟,更容易造成表面氣泡。

解決方法:延長(zhǎng)硅膠按鍵的硫化時(shí)間。

五.硫化溫度過(guò)低

原因產(chǎn)生:硫化溫度通常在硅膠制品成型時(shí)都設(shè)定在160~200攝氏度,實(shí)際模溫大概控制在150-170度之間,模外操作時(shí)間太長(zhǎng)或其他原因使模具長(zhǎng)時(shí)間沒(méi)有進(jìn)入硫化機(jī)加溫,模具的溫度與硅膠按鍵的硫化溫度偏低,導(dǎo)致硅膠按鍵成型后產(chǎn)生氣泡。

解決方法:

1.提高成型溫度

2.將空模進(jìn)入機(jī)器加溫至要求溫度后再操作

六.硫化溫度過(guò)高

原因產(chǎn)生:成型溫度過(guò)高時(shí),在合模加壓的過(guò)程中表面的硅膠原料已經(jīng)開(kāi)始成型,此時(shí)的空氣已經(jīng)被困在里面很難排出,所以會(huì)造成成型氣泡。

解決方法:成型溫度降低

七.排氣不足

原因產(chǎn)生:硅膠按鍵原料放置于成型模具后,會(huì)帶進(jìn)空氣,而空氣是不可能與硅膠原料融為一體的,如果沒(méi)有將這些空氣排放出來(lái),就會(huì)造成硅膠按鍵成型后表面產(chǎn)生氣泡。

解決方法:在合模加壓后將模具張開(kāi),便于模具中的空氣排出,此過(guò)程就是排氣。我們需要根據(jù)不同的產(chǎn)品設(shè)定模具張開(kāi)的距離和張開(kāi)的次數(shù),也就是我們常說(shuō)的排氣行程和排氣次數(shù),通常排氣行程一般都設(shè)定在0.2~0.8cm,排氣次數(shù)一般都設(shè)定為1~3次,具體該設(shè)定多少則沒(méi)有固定值,需要根據(jù)產(chǎn)品的結(jié)構(gòu)和大小來(lái)反復(fù)試驗(yàn),以達(dá)到最好的效果。

總結(jié):

硅膠按鍵在成型時(shí)產(chǎn)生氣泡,輕則影響產(chǎn)品的外觀,如果在一些功能性結(jié)構(gòu)上出現(xiàn)氣泡,則會(huì)影響到硅膠按鍵功能和使用壽命。所以,硅膠制品廠在硅膠按鍵成型時(shí),要注意避免硅膠按鍵氣泡不良的產(chǎn)生。

- 上一篇:如何高效省錢(qián)去生產(chǎn)硅膠按鍵表面刮漆(刮油墨

- 下一篇:沒(méi)有了

- 硅膠按鍵滴膠工藝及制作過(guò)程16-10

- 硅膠按鍵成型流程16-10

- 硅膠原料裁料工序?qū)Τ尚蜕a(chǎn)的...19-09

- 硅膠按鍵氣泡(包風(fēng))不良的解決方法31-07

- 如何高效省錢(qián)去生產(chǎn)硅膠按鍵表面刮漆(刮油墨...30-07

- 硅膠按鍵絲印耐磨性差掉字的原因26-07

- 休眠膠料(也叫醒料)的應(yīng)用22-07

- 硅膠按鍵倒壓(麻木)不良的原因是如何產(chǎn)生的?...20-07